Das vom Bundesministerium für Wirtschaft und Energie (BMWE) geförderte Forschungsprojekt „Towpregrod” nähert sich seinem erfolgreichen Abschluss. Nach dem Produktionsstart mit der Pilotanlage wurde nun eine zweite Anlage ähnlicher Bauform am Fertigungsstandort der Schütze GmbH in Dorsten aufgebaut und in Betrieb genommen. Mit einigen gezielten Optimierungen ausgestattet konnten bei der jüngsten Versuchsreihe mehrere Stabmuster gefertigt und zusätzlich neue Härtezyklen erprobt werden.

Auf dem Weg zu einer emissionsfreien und nachhaltigen Zukunft tragen Hochleistungs-Faserverbundmaterialien wie kohlenstofffaserverstärkte Kunststoffe (CFK) maßgeblich zu einem effizienten Ressourceneinsatz bei. Zusammen mit der Schütze GmbH erforscht und entwickelt das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) eine flexible Prozesskette für die kontinuierliche Herstellung von CFK-Sandwichstäben für die Luft- und Raumfahrt. Towpregrod steht mit der Inbetriebnahme der Vorserienanlage nun kurz vor seinem erfolgreichen Abschluss.

Am Markt erhältliche CFK-Profile werden in der Regel mittels Pultrusion hergestellt. Die trockenen Rovings oder Faserhalbzeuge durchlaufen ein Harzbad und härten anschließend beim Durchlaufen eines beheizten Formwerkzeuges aus. Anfallende Werkzeugkosten begrenzen das Verfahren vor allem auf Mittel- und Großserien. Zudem ermöglichen Pultrusionsprozesse häufig nur eine Faserablage in Ziehrichtung. Zusammen mit dem IFW hat die Schütze GmbH eine neuartige werkzeuglose Prozesskette entwickelt, um in kontinuierlicher Prozessführung CFK-Sandwichstäbe aus vorimprägnierten Halbzeugen zu erzeugen.

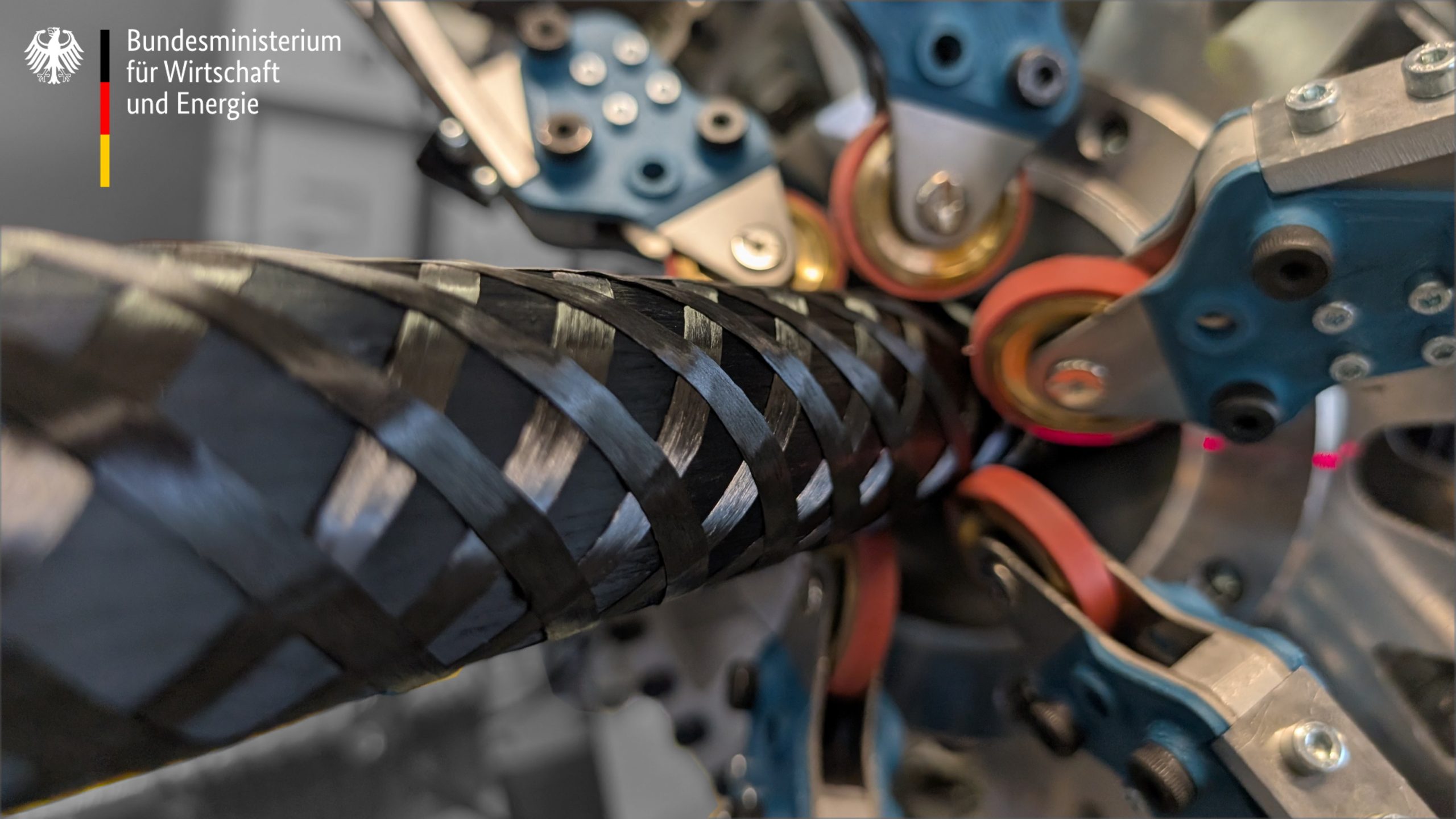

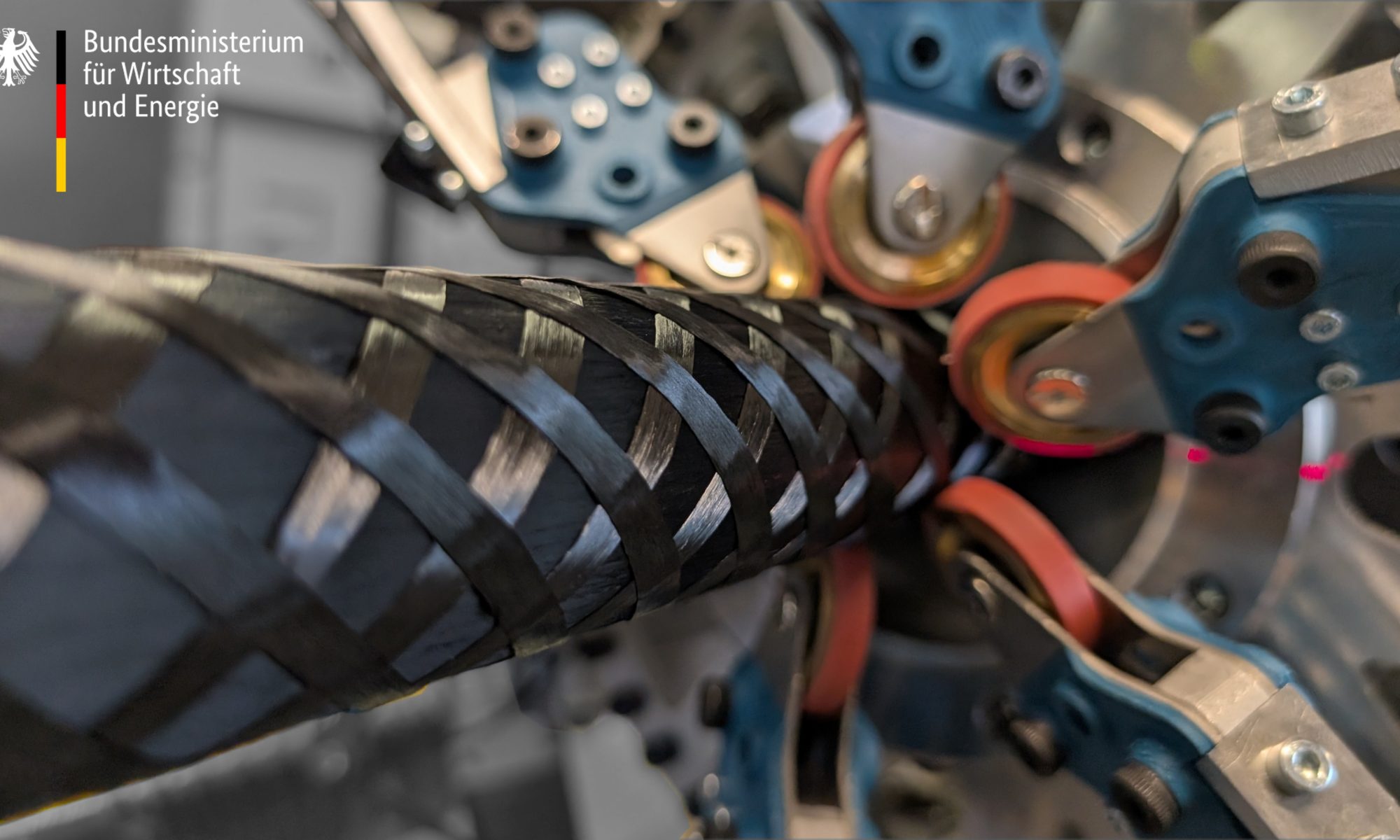

Seit der erfolgreichen Inbetriebnahme der Pilotanlage im November 2024 konnte das Projekt bedeutende Fortschritte verzeichnen. Die vom IFW entwickelte multi-orbitale Legeeinheit wurde am Fertigungsstandort der Firma Schütze dupliziert und mit mehreren gezielten Optimierungen ausgestattet. Die entstandene Vorserienanlage wurde bei der jüngsten Versuchsreihe erfolgreich in Betrieb genommen und mehrere Stabmuster wurden produziert.

Die Anlage, bestehend aus zwei gegensinnig rotierenden Orbitalträgern mit jeweils bis zu zwölf Ablegeeinheiten, legt vorimprägnierte Faserbündel kontinuierlich und vollflächig auf dem unidirektional verstärkten Stab ab. Dabei können Durchmesser von 15 mm bis 80 mm und Winkellagen zwischen 30° und 85° realisiert werden.

Ein weiterer Meilenstein wurde durch die Erprobung neuer Härtezyklen erreicht. Diese resultieren aus einer zuvor durchgeführten Parameterstudie, in der verschiedene Temperatur-Zeit-Profile systematisch untersucht wurden. Durch die optimierten Härtezyklen versprechen sich die Forschenden eine erhöhte Bauteilqualität.

Mit einer Restlaufzeit von einem Monat befindet sich das Projekt nun auf der Zielgeraden. Alle wesentlichen Projektziele wurden erreicht: Die Entwicklung, Inbetriebnahme und Prozesserforschung der Fertigungsanlage, die erfolgreiche Duplikation mit Prozessoptimierungen sowie die Produktion von Stabmustern in verschiedenen Konfigurationen. Ausstehend ist lediglich die abschließende mechanische Charakterisierung der zuletzt gefertigten Stabmuster, um die optimierten Prozessparameter final zu validieren und deren Einfluss quantifizieren zu können.

Die werkzeuglose, kontinuierliche Fertigung von CFK-Sandwichstäben mit individuell einstellbaren Eigenschaften eröffnet neue Möglichkeiten für die Luft- und Raumfahrtindustrie sowie den Maschinenbau. Die im Projekt entwickelte Technologie ermöglicht die wirtschaftliche Produktion bereits in Kleinserien und trägt damit zur Erweiterung des Einsatzspektrums von CFK-Leichtbaukomponenten bei.

Wir danken dem BMWE für die Förderung im Rahmen des sechsten zivilen Luftfahrtforschungsprogramms (LuFo VI) sowie der Schütze GmbH für die hervorragende Zusammenarbeit.

- Erfolgreich promoviert am IFL: Jan-Lukas Stüven - 3. Februar 2026

- Erfolgreich promoviert am IFW: Maximilian Kaczemirzk - 22. Januar 2026

- Neue Maßstäbe im Leichtbau: Towpregrod auf der Zielgeraden - 20. Januar 2026